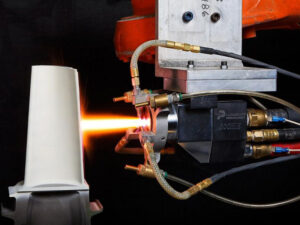

Polvere di zirconia stabilizzata con ittrio per spruzzatura al plasma

La zirconia stabilizzata con ittrio è un eccellente materiale inerte che presenta buone proprietà di isolamento e isolamento termico ad alte temperature. Nel frattempo, la zirconia stabilizzata con ittrio presenta un’eccellente stabilità del volume ad alta temperatura, resistenza alla corrosione ed eccellente resistenza agli shock termici in varie condizioni estreme. Pertanto, viene spesso utilizzata per realizzare rivestimenti di isolamento termico, polveri ceramiche elettroniche e polveri spray, materiali per gusci di fusione di precisione, ecc.

La zirconia è un materiale ceramico con elevata resistenza, durezza e resistenza al calore. Tuttavia, l’ossido di zirconio puro presenta una fase monoclina. La transizione di fase e l’espansione del volume si verificano a 1100 °C con quella fase, con conseguenti proprietà fisiche instabili. Per migliorare le proprietà fisiche della zirconia, è necessario aggiungere elementi di terre rare o elementi alcalino-terrosi come ossido di ittrio, ossido di gadolinio, ossido di magnesio e ossido di calcio per mantenere stabili le proprietà fisiche e chimiche.

L’ossido di ittrio (Y2O3) è uno degli stabilizzatori più comuni per la stabilizzazione della zirconia. Aggiungendo ossido di ittrio, la zirconia si trasforma in una struttura stabile di zirconia cubica. Ciò aumenta la sua resistenza ai danni e la resistenza alla flessione ad alte temperature.

Indice tecnico della zirconia stabilizzata con ittrio:

| Chimica principale | ZrO2:90-92% Y2O3:7-8% |

| CAS NO. | 114168-16-0 |

| Punto di fusione | ≥2600 ° |

| peso molecolare | 349,03 g/mol |

| Colore | Bianco |

Composizione chimica:

| Articolo chimico | Valore standard | Valore tipico |

| ZrO2 | ≥90% | 91,78% |

| Y2O3 | 7-8%% | 7,96% |

| SiO2 | ≤0,3% | 0,05% |

| Al2O3 | ≤0,2% | 0,01% |

| Fe2O3 | ≤0,2% | 0,04% |

| TiO2 | ≤0,2% | 0,01% |

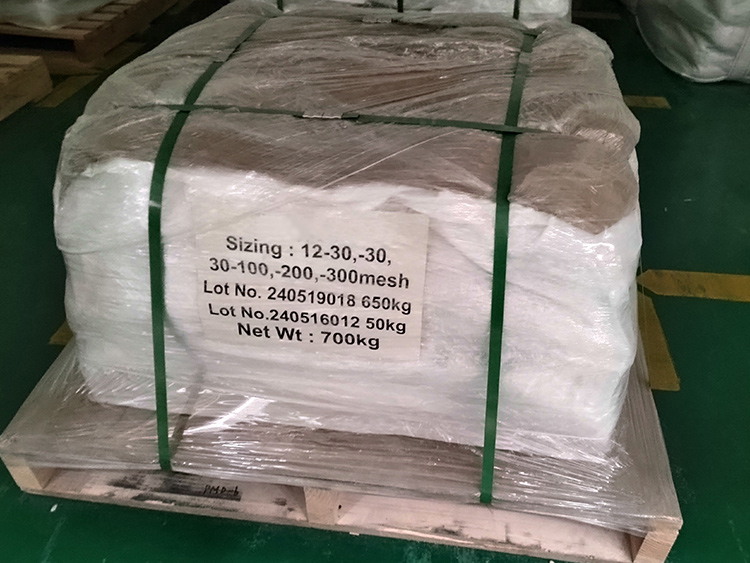

Specifiche:

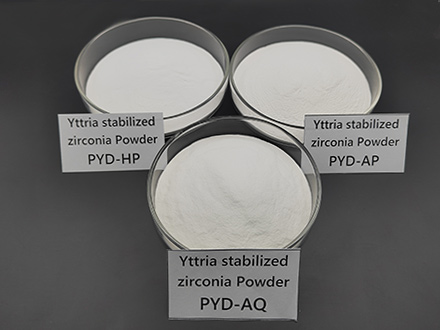

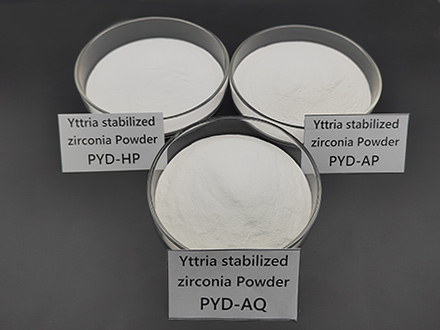

| N. specificazione | PYD-AQ | PYD-AP | PYD-HP |

| Processo di fabbricazione | Elettrofusione e frantumazione | Sferoidizzazione e sinterizzazione al plasma | Granulazione e sinterizzazione al plasma |

| Forma delle particelle | granulo | Microsfera | Microsfera |

| Dimensione delle particelle | 15-45um, 22-63um, 10-90 micron, 11-125 micron | 15-45um, 22-63um, 10-90 micron, 11-125 micron | 15-45um, 45-75um, 22-63um, 10-90 micron, 11-125 micron |

| Caratteristica | Bassa fase monoclina, fluidità eccellente, omogeneità chimica e integrità strutturale. Il rivestimento spruzzato ha un’elevata porosità. | Forma sferica realizzata con processo HOSP. Bassa fase monoclina, eccellente omogeneità chimica e integrità strutturale. | Forma sferica, elevata purezza, elevata fase monoclina, ma si stabilizza nuovamente durante il processo di spruzzatura. |

| Applicazioni | Particolarmente adatto per ambienti sottoposti a shock termici ripetuti a lungo termine. Come piastre di sinterizzazione, mestoli e rivestimenti di crogioli di sinterizzazione di materiali per condensatori MLCC di fascia alta | Particolarmente adatto per ambienti con shock termico severi e prolungati, con durata del rivestimento estremamente lunga. Utilizzato principalmente per il rivestimento di pale di turbine aeronautiche e pale di turbine a gas per impieghi gravosi. In caso di erosione da shock termico nella zona ad alta temperatura del nucleo (1200 °C) delle pale delle turbine a gas per impieghi gravosi, la durata di vita supera i – anni.

| Adatto per rivestimenti di protezione termica di componenti termici di turbine o altre parti con porosità standard (4-12 percento in volume), con una temperatura massima di esercizio fino a 1350 °C |

Recensioni

Ancora non ci sono recensioni.